Kéo dài hai trục của màng

Sản lượng củamàng kéo dài hai chiềuthường bao gồm hai phương pháp: kéo màng phẳng và phương pháp bong bóng đôi hoặc ba. Quá trình kéo căng màng phẳng nói chung bao gồm việc đùn polyme từ máy, nung nóng cho đến khi tan chảy, sau đó cho phép vật liệu nóng chảy chảy ra khỏi khuôn để tạo thành một tấm dày. Tấm này ngay lập tức được làm nguội để đông cứng lại. Trong phạm vi nhiệt độ và tốc độ xác định (nhiệt độ đàn hồi cao và tốc độ kéo dài), vật liệu sau đó được kéo căng theo cả hướng dọc và hướng ngang ở một tỷ lệ nhất định. Sự kéo dài này thúc đẩy sự sắp xếp có trật tự của chuỗi polymer hoặc tinh thể dọc theo hướng mặt phẳng. Cấu trúc kéo dài sau đó được cố định ở trạng thái căng hoặc giãn (ép nhiệt). Sau đó, vật liệu trải qua quá trình xử lý làm mát và ủ để tạo ramàng kéo dài hai chiều. Phương pháp màng phẳng có thể được phân loại thành kéo dài đồng bộ hoặc kéo dài không đồng bộ.

Kéo dài đồng bộ"đề cập đến quá trình định hướng và kéo căng màng đồng thời theo cả hướng dọc và hướng ngang trên cùng một máy kéo giãn. Trong quá trình kéo dài này, tốc độ kết tinh nhanh và mức độ kết tinh cao góp phần cải thiện đáng kể độ trong suốt của màng. Phương pháp này cho phép sản xuất màng siêu mỏng. Kinh nghiệm thực tế trong sản xuất xác nhận rằng nếu định hướng theo cả hướng dọc và hướng ngang có thể cân bằng thì tính chất cơ học của màng tương đối đồng đều. Khi hướng theo cả hai hướng bằng nhau, màng thể hiện tính chất đẳng hướng, trong khi nếu hướng theo một hướng lớn hơn hướng kia thì tính chất của màng trở nên dị hướng.

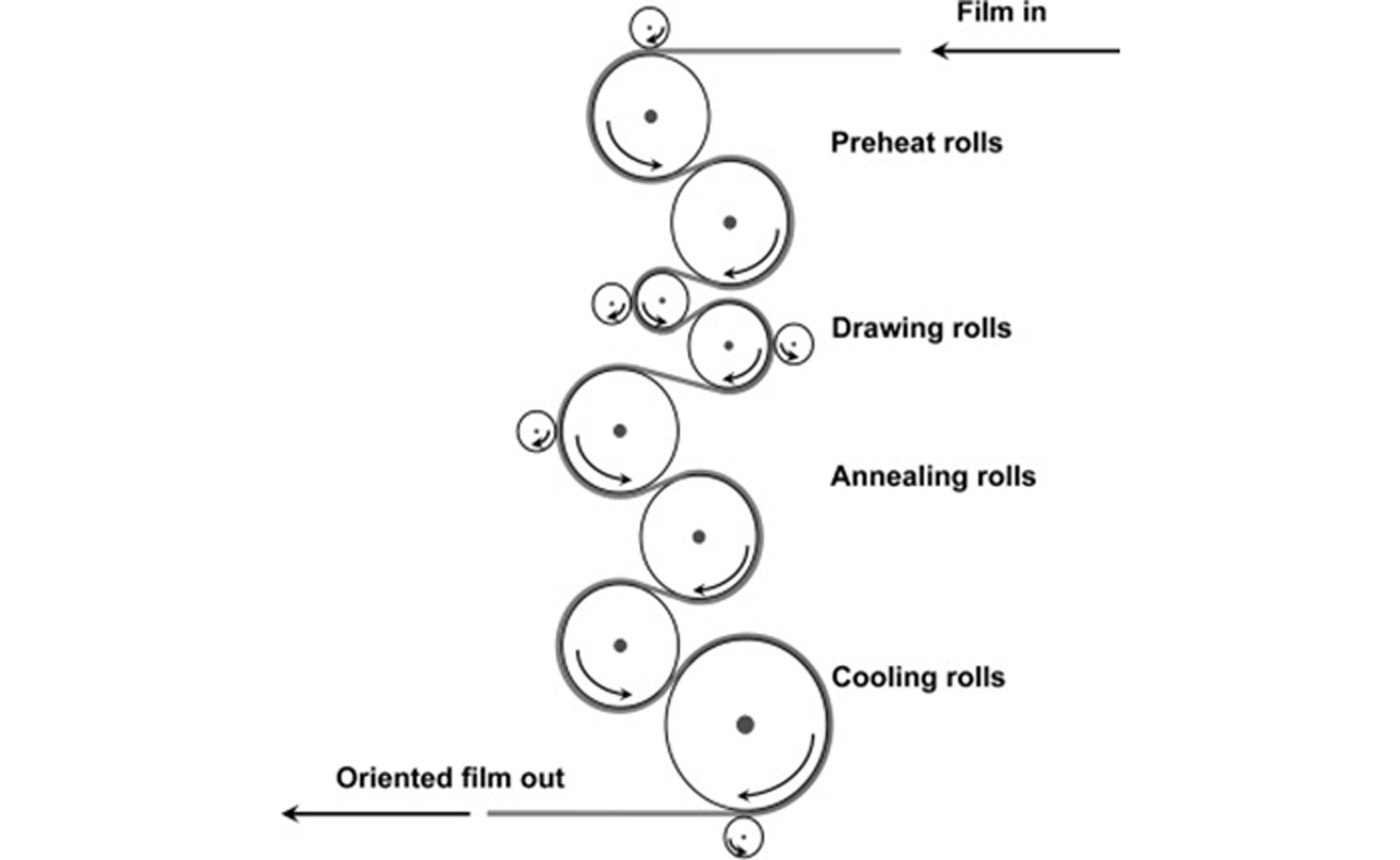

Kéo dài không đồng bộ bao gồm hai quá trình: Định hướng hướng máy (MDO) và Định hướng hướng ngang (TDO). Một trong những ví dụ điển hình nhất là BOPP (Polypropylene định hướng hai trục), trong đó màng đầu tiên được kéo dài theo hướng máy và sau đó theo hướng ngang. Phương pháp này tương đối dễ vận hành và có thể dễ dàng kiểm soát các đặc tính của sản phẩm. Các phương pháp xử lý làm nóng và làm mát cần thiết có thể được hoàn thành trên cùng một máy kéo căng sau khi kéo giãn.

Tuy nhiên, xử lý nhiệt trong quá trình kéo căng ngang có thể làm hỏng hướng dọc của các phân tử polymer. Điều này gây khó khăn cho việc sản xuất màng có tính chất cơ học cao hơn đáng kể theo hướng dọc so với hướng ngang hoặc màng có độ co nhiệt theo chiều dọc bằng 0.

Quá trình kéo dài hai trục cho phép các polyme hình thành các tinh thể nhỏ và phát triển các khối cầu dọc theo hướng kéo dài, từ đó cải thiện độ dẻo dai của màng. Quá trình này tăng cường đáng kể độ bền kéo, độ bóng, độ cứng, tính chất rào cản và các đặc tính hiệu suất khác của màng.

1.BOPP

Viết tắt của Định hướng hai trụcMàng polypropylen, sở hữu một số ưu điểm, bao gồm nhẹ, không độc hại, không mùi, chống ẩm, độ bền cơ học cao, ổn định kích thước tốt và đặc tính in ấn tuyệt vời. Nó được sử dụng rộng rãi trong đóng gói thực phẩm, sản phẩm chăm sóc cá nhân, thuốc lá, trà, nước ép trái cây, dệt may, v.v.

Quy trình sản xuất chung của BOPP bao gồm chuẩn bị nguyên liệu thô, nấu chảy và ép đùn, lọc, kéo dài theo chiều dọc, kéo dài ngang, xử lý hào quang, cuộn dây, ủ và rạch thành sản phẩm hoàn chỉnh. Bằng cách sử dụng phương pháp kéo dài hai trục từng bước, có thể tạo ra màng BOPP có độ dày từ 10 đến 60 micromet.

Màng BOPP có độ trong suốt cao, độ bóng tốt, khả năng chống nước tốt, độ cứng cao và khả năng chịu nhiệt tốt. Chúng thích hợp cho nhiều ứng dụng khác nhau, mặc dù chúng có thể bị co nhẹ trong quá trình hàn nhiệt, điều này có thể thuận lợi trong các ứng dụng như màng bọc thuốc lá co nhiệt.

Ngoài ra, màng BOPP mang lại hiệu ứng in đặc biệt, với các đặc tính vật lý tiêu biểu bao gồm độ mờ thấp (dưới 1,5%), độ bóng lớn hơn 85%, độ bền kéo (dọc/ngang) vượt quá 120/20 MPa, độ giãn dài khi đứt (<180%/ 65%) và mô đun đàn hồi dao động từ 1700 đến 2500 MPa. Nhiệt độ giòn là -50°C.

Mặc dù BOPP đóng vai trò là chất chống ẩm hiệu quả nhưng đặc tính chống oxy của nó tương đối kém. Một số phương pháp công nghiệp, chẳng hạn như kim loại hóa nhôm và lắng đọng oxit nhôm, được sử dụng để nâng cao hiệu suất rào cản oxy của nó.

2. TẠO

Định hướng hai chiềumàng polyamit, được biết đến với độ bền cao, độ bóng tuyệt vời, độ mờ thấp, độ dẻo dai vượt trội và khả năng chống đâm thủng. Nó thể hiện đặc tính rào cản khí vừa phải và giữ mùi thơm tuyệt vời. Màng BOPA được ứng dụng rộng rãi trong đóng gói chế biến thực phẩm, dược phẩm, sản phẩm hóa chất, sản phẩm điện tử và nhu yếu phẩm hàng ngày. Chúng đặc biệt thích hợp cho bao bì đông lạnh, bao bì chân không và bao bì nấu ăn, mang lại khả năng bảo quản độ tươi và hương thơm vượt trội so với BOPP.

Việc sản xuất màng BOPA có thể đạt được thông qua phương pháp màng hình ống hoặc phương pháp màng phẳng. Phương pháp màng hình ống liên quan đến việc thổi bong bóng đôi và trong phương pháp màng, có thể sử dụng cả kéo dài đồng bộ và kéo dài không đồng bộ.

Các quy trình khác nhau dẫn đến sự khác nhau về tính chất vật lý của màng nylon được sản xuất:

Các tính chất vật lý của màng nylon được sản xuất theo các quy trình khác nhau như sau

| Loại phim | Độ bền kéo MD/TD (N/mm2) | Mô đun đàn hồi MD/TD (N/mm2) | Độ co MD/TD (%) | Tỷ lệ kéo giãn MD/TD |

| diễn viên phim | 70~110 | 600/850 | <3 | - |

| Phim thổi (không kéo dài) | 95/90 | 1600/1600 | 5/1.0 | - |

| Bong bóng đôi | 220/190 | 2500/2300 | 1,5/1,0 | 2,7/12,5 |

| Hai bước | 250/260 | 3500/3000 | 1,4/0,8 | 3.0/3.3 |

| Đồng bộ (Cơ khí) | 250/270 | 3600/3500 | 1.0/0.8 | 3,3/3,3 |

| Đồng bộ (Động cơ tuyến tính) | 350/350 | 3700/3700 | 0/0.0 | 3,0-3,5/3,0-3,5 |

So sánh hiệu suất giữa màng nylon định hướng hai trục (BOPA), Polypropylen định hướng hai trục (BOPP) và Polyester định hướng hai trục (BOPET):

So sánh hiệu suất của các bộ phim khác nhau

| Tài sản | TẠO NÊN | BOPP | BOPET |

| Độ bền kéo (MPa) | 196~245 | 127~294 | 157~245 |

| Mô đun đàn hồi (MPa) | 1372~2150 | 1960~2940 | 3920 ~ 4900 |

| Độ bền xé (KN/m) | 7,86 ~ 10,8 | 1,54 ~ 5,79 | 3,86~7,72 |

| Cường độ tác động (kJ/m) | 96,5 | 14.9 | 96,5 |

| Sương mù (%) | 0,078 | 0,039 ~ 0,078 | 0,039 ~ 0,195 |

| Độ co nhiệt ở 100°C (10μm) (%) | 2 | 0-8 | - |

| Nhiệt độ hoạt động (° C) | 60 ~ 130 | -50~130 | -70~150 |

| Độ thấm hơi nước ở 40°C 90% RH [0,1g mm/(d·m3)] | 40 | 1,5 | 5,5 |

| Độ thấm oxy ở 28°C 0,1% MPa [0,1·mm/(d·m)] | 6 | 240 | 9 |

BOPA với đặc tính rào cản vừa phải có thể được tăng cường về khả năng chống oxy thông qua lớp phủ PVDC (Polyvinylidene Chloride). Tuy nhiên, do những cân nhắc về môi trường, những vật liệu rào cản này đã được thay thế bằng các loại màng thay thế.

Tuyên bố: Bài viết này được viết bởi LD PACK và mọi quyền được bảo lưu bởi LD PACK. Nội dung chỉ mang tính tham khảo. Vui lòng sửa bất kỳ lỗi nào. Không được sao chép mà không được phép, nếu không LD PACK sẽ có quyền truy cứu trách nhiệm pháp lý của mình. Nếu bạn có bất kỳ câu hỏi kỹ thuật nào, vui lòng gửi email sales@ldpack.com cho một cuộc thảo luận.