Phân tích nguyên nhân khiến màng composite cán không đều

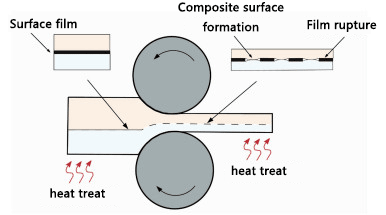

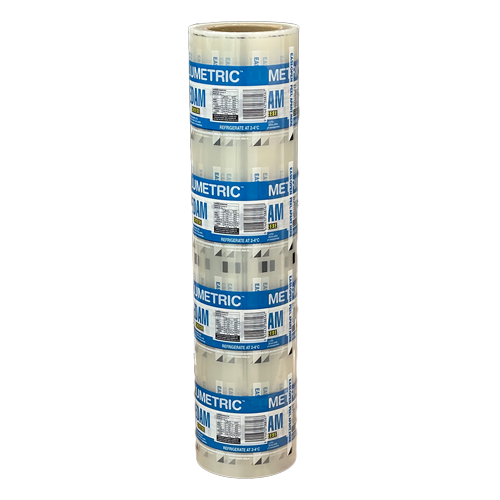

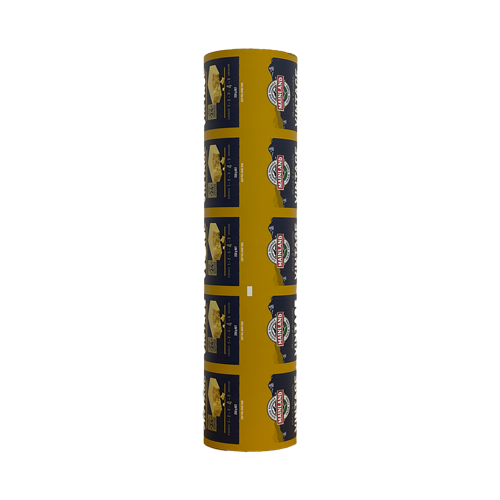

Trong quá trình sản xuất compositephim ảnh, lăn không đều trong các tình huống khác nhau thỉnh thoảng xảy ra.

1. Cán không đều và nguyên nhân thường gặp:

Sự lăn không đều xảy ra khắp nơi, thường biểu hiện như:

① Cuộn không đều khi cuộn lại sau khi cán màng

② Cán không đều khi xuống máy

③ Lăn không đều khi đóng rắn

④ Lăn không đều khi ra khỏi phòng bảo dưỡng

⑤ Cán không đều khi rạch

Có một số nguyên nhân phổ biến khiến việc cán không đều trong các quy trình khác nhau này, bao gồm:

(1) Chênh lệch độ dày lớn của vật liệu màng (chủ yếu tập trung ở màng hàn nhiệt bên trong)

(2) Bị ảnh hưởng bởi độ dày của lớp mực in mẫu không đồng đều

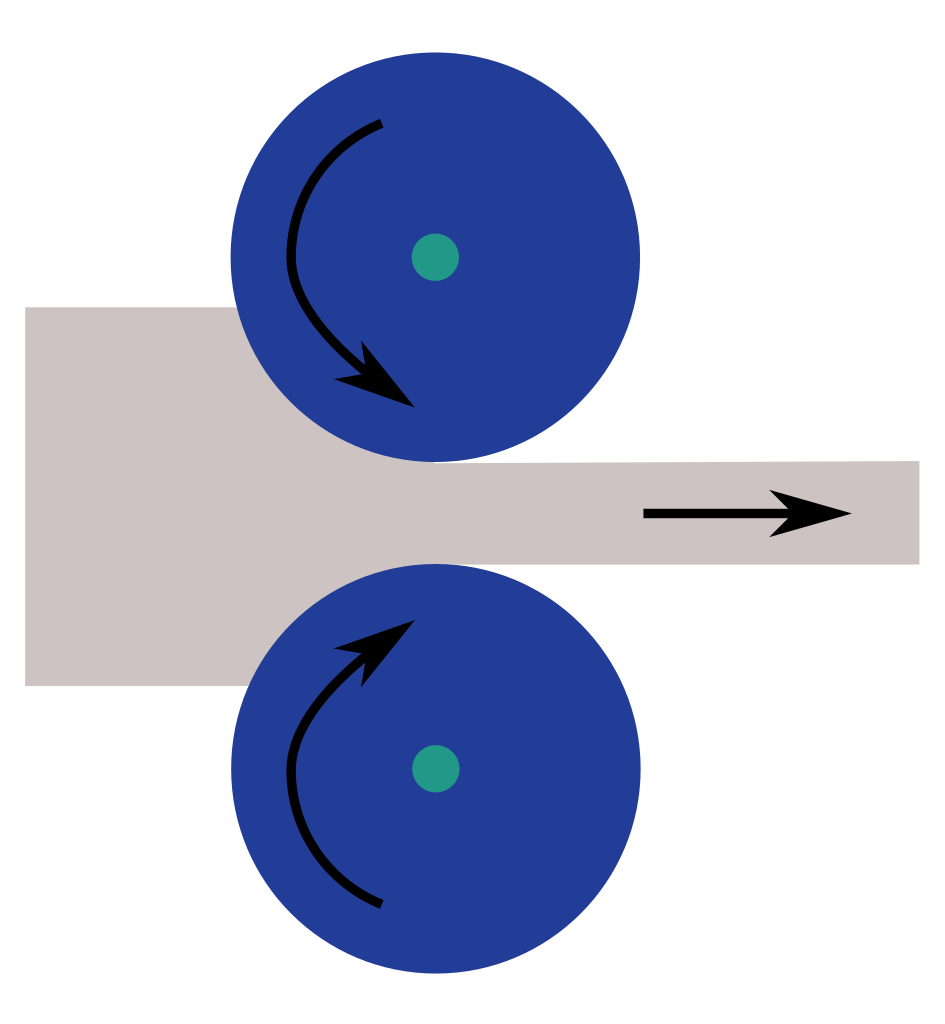

(3) Lực căng cuộn không đều, áp suất của con lăn composite không đồng đều và áp suất của con lăn cuộn không đều

(4) ảnh hưởng của sự kết tủa và sự di chuyển của tác nhân trơn tru.

2. Nguyên nhân cụ thể

(1) Lăn không đều ①, ② về cơ bản là do một hoặc một số nguyên nhân phổ biến nêu trên

(2) Bên cạnh những nguyên nhân phổ biến, việc cán không đều ③ còn liên quan đến kiểu gia nhiệt và cách đặt màng trong phòng bảo dưỡng, nguyên nhân này sẽ là do gia nhiệt không đều.

(3) Ngoài những nguyên nhân thông thường, việc lăn không đều ④ còn là kết quả của tác động nghịch đảo của hiện tượng ③ sau khi nguội

(4) Ngoài những nguyên nhân thông thường, việc cán không đều ⑤ có thể xảy ra khi rạch. Đối với cuộn phim lớn, Về cơ bản, độ biến dạng ở hai đầu lớn và độ biến dạng ở giữa nhỏ. Sau khi cắt, ứng suất bên trong của cả hai đầu màng lớn hơn ma sát giữa các lớp màng, dẫn đến đôi khi cán không đều khi toàn bộ cuộn phim bị rạch hoặc sau khi rạch.

Khi rạch, việc cán không đều cũng liên quan đến thời gian đặt sau khi lấy ra khỏi phòng bảo dưỡng.

Mọi vấn đề thường xảy ra do nhiều nguyên nhân hoạt động chung, vấn đề lăn không đều lại càng nghiêm trọng hơn. Nguyên nhân lăn không đều là một chủ đề gây tranh cãi. Nhưng các kỹ sư kỹ thuật tuyến đầu là người có trình độ tốt nhất để nói về câu hỏi này. Trong phân tích tất cả các lý do trên, chất kết dính không liên quan đến chất kết dính, đây là vật liệu quan trọng trong quá trình cán màng.

3. Tác dụng của keo đối với việc cán không đều

Trước hết, bất kỳ loại keo nào cũng sẽ ít nhiều ảnh hưởng đến hệ số ma sát của màng composite (thực chất là tác dụng lên chất làm mịn). Tuy nhiên, hiệu ứng này thường làm tăng hệ số ma sát của màng composite và việc tăng hệ số ma sát có lợi cho việc ngăn chặn sự lăn không đều. Như vậy trong phần phân tích ở trên về nguyên nhân cán không đều đều không tính đến chất kết dính.

Thứ hai, trong quá trình vận hành thực tế, với các điều kiện khác đã được cố định, việc thay thế chất kết dính hoặc thay đổi lượng keo (nói chung là giảm) có thể giúp giải quyết vấn đề cán không đều.

Trong phương pháp cán hiện nay, cán khô dựa trên dung môi và cán không dung môi là phổ biến và phải được hiểu riêng.

Trước tiên chúng ta hãy thảo luận về tác dụng của chất kết dính cán không dung môi đối với việc cán không đều

(1) Đối với cán màng không dung môi, thực sự có độ nhớt ban đầu thấp, dưới tác động của các điều trên"nguyên nhân phổ biến", lớp phủ dính đóng vai trò"chất bôi trơn". Tuy nhiên, nó chỉ có tác dụng nhiều nhất trong các hiện tượng ① và ②, và thường không có tác dụng với các hiện tượng ③, ④và⑤.

(2) Nếu đó là tác dụng của"chất bôi trơn"do độ nhớt ban đầu thấp nên ít liên quan đến những thay đổi nhỏ của keo trên lượng sơn phủ tối thiểu.

(3) Ít có khả năng xảy ra tình trạng lăn không đều do lượng keo ở bên trái và bên phải có độ lệch lớn. Bởi vì lượng keo sử dụng trong cán màng không dung môi đã giảm đi rất nhiều so với cán khô dựa trên dung môi và khả năng kiểm soát độ chính xác cũng rất tốt nên hầu như không xuất hiện độ lệch lớn về lượng keo ở bên trái và bên phải. (Cần bàn bạc riêng nếu chất lượng hoạt động của thiết bị quá thấp).

(4) Nếu việc thay đổi lượng keo trên chất kết dính không dung môi hoặc thay thế chất kết dính có thể giải quyết được vấn đề cán không đều, thì nguyên nhân thực sự là do loại chất kết dính khác nhau hoặc việc thay đổi lượng chất kết dính giống nhau có ảnh hưởng đến độ mịn của màng nhiều lớp, do đó làm thay đổi hệ số ma sát của màng nhiều lớp.

Lưu ý: Mặc dù chất kết dính đóng vai trò “bôi trơn” do độ nhớt ban đầu thấp trong quá trình cán màng không dung môi, nhưng cho đến nay vẫn chưa có bằng chứng rõ ràng nào cho thấy sự lăn không đều là do sự dịch chuyển ngang xảy ra ở lớp dính giữa hai màng mỏng , điều đó đúng vẫn cần được chứng minh.

Hãy phân tích và thảo luận về vai trò của chất kết dính gốc dung môi trong việc cán không đều.

(1) Trước hết, độ bám dính ban đầu của chất kết dính gốc dung môi cao hơn nhiều so với chất kết dính không dung môi và về cơ bản không có chất bôi trơn.

(2) Độ lệch lớn của lượng keo ở bên trái và bên phải có thể là lỗi vận hành nghiêm trọng, nhưng không phải là nguyên nhân chính khiến cán không đều, không nằm trong phạm vi phân tích và thảo luận nguyên nhân. (như sự hiện diện của muỗi và tóc cán, điều này sẽ không xảy ra.) So với chất kết dính không dung môi, tác dụng của chất kết dính gốc dung môi đối với chất làm mịn của màng nhiều lớp nhỏ hơn nhiều (ngoại trừ chất kết dính polyether gốc dung môi). Nói cách khác sẽ ít tác động đến sự thay đổi ma sát giữa các lớp.

4. Kết luận

Tóm lại, bất kể chất kết dính gốc dung môi hay chất kết dính không dung môi, tác động lên các nguyên nhân khiến cán không đều là rất nhỏ, có thể thực sự không đáng kể so với"nguyên nhân phổ biến"Và"nguyên nhân cụ thể". Nếu phải tìm hiểu hệ số ảnh hưởng của chất kết dính thì đã nói ở trên: bất kỳ loại chất kết dính nào cũng sẽ ít nhiều tác động đến độ ma sát của bề mặt màng. Vì vậy chất kết dính không phải là nguyên nhân chính gây ra hiện tượng cán không đều.

Tại sao không thêm sự thay đổi về vận tốc và lực căng vào nguyên nhân gây ra sự lăn không đều trong quá trình phân tích và thảo luận hai phần ở trên? Bởi vì chúng chỉ là vẻ bề ngoài chứ không phải nguyên nhân!

Tuyên bố: Bài viết này được viết bởi LD PACK và mọi quyền được bảo lưu bởi LD PACK. Nội dung chỉ mang tính tham khảo. Vui lòng sửa bất kỳ lỗi nào. Không được sao chép mà không được phép, nếu không LD PACK sẽ có quyền truy cứu trách nhiệm pháp lý của mình. Nếu bạn có bất kỳ câu hỏi kỹ thuật nào, vui lòng gửi email đến sales@ldpack.com để thảo luận.

Bài viết từ: < BAO BÌ MẶT TRƯỚC>