Biện pháp hiệu quả giải quyết vấn đề chuyển lớp phủ nhôm

Cách chính xác để giải quyết việc chuyển lớp phủ nhôm: đảm bảo độ bám dính đủ tiêu chuẩn giữa lớp phủ nhôm và chất nền, đồng thời giảm ứng suất giữa mỗi lớp cán.

Giải pháp | Hoạt động |

Đảm bảo độ bám dính đủ tiêu chuẩn giữa lớp phủ nhôm và chất nền | Kiểm tra độ bám dính của lớp phủ nhôm: sử dụng băng dính 3M và keo nhiệt EAA để kiểm tra trước khi sử dụng |

Giảm căng thẳng giữa mỗi lớp cán | |

Kiểm soát căng thẳng đúng cách | |

Sử dụng keo đúng cách |

(1) Đảm bảo độ bám dính đủ tiêu chuẩn giữa lớp phủ nhôm và màng nền

Chọn lớp phủ nhôm có độ bám dính tốt hơn là biện pháp hữu hiệu để giải quyết vấn đề lớp phủ nhôm.

Trong sản xuất thực tế, màng kim loại hóa nâng cao sẽ được chọn để giải quyết việc chuyển lớp phủ nhôm nghiêm trọng. Ví dụ, khi sản xuất màng VMPET nâng cao, màng PET được xử lý phủ hóa học được sử dụng làm màng nền để cải thiện độ bám dính của lớp phủ nhôm. Nhưng trong trường hợp này, chi phí cao hơn nhiều. Vì vậy, đối với bao bì chung, trước tiên chúng ta phải kiểm tra xem chất lượng màng kim loại mà chúng ta mua có đủ tiêu chuẩn và chất lượng hay không.

(2) Để giảm ứng suất giữa các lớp của tấm mỏng,đề nghị cải thiện từ hai khía cạnh sau:

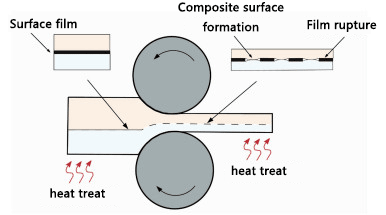

① TÔIcăng thẳng bên trong được tạo ra bởinhiều lớpcăng thẳng

Kiểm soát lực căng của lớp màng: tránh ứng suất cơ học do lực căng tác dụng lên hai lớp nền không khớp nhau khi cán màng. Cho dù màng nhiều lớp là"bị quăn"là một phương pháp trực tiếp để xác định xem độ căng của lớp có phù hợp hay không. Điều đó có nghĩa là đặt mẫu đã ép mà không cần xử lýn bàn cắt ngang. Nếu màng nhiều lớp cuộn tròn theo bất kỳ hướng nào, điều đó cho thấy lực căng theo hướng này lớn và có"căng thẳng cơ học"trong cán màng.

Hãy chú ý đến tốc độ co rút nóng của màng nhiều lớp:

Trong quá trình xử lý nhiệt sau này, các màng nền khác nhau sẽ tạo ra tốc độ co ngót khác nhau trong các điều kiện nhiệt độ xử lý tương ứng, điều này sẽ gây ra ứng suất co ngót do nhiệt.

Có hai cách để kiểm tra tốc độ co nhiệt của màng nhiều lớp:

• Điều kiện thử nhiệt khô: đưa màng vào điều kiện nhiệt khô ở150~200oC và bảo quản ở nhiệt độ không đổi trong 5 phút, sau đó kiểm tra và so sánh sự thay đổi độ co ngót trước và sau.

• Điều kiện kiểm tra nước nóng: cho phim vào nước nóng ở100oC trong 5 phút rồi lấy ra. Kiểm tra và so sánh sự thay đổi độ co ngót trước và sau.

Do đó, việc giảm độ nhăn (ứng suất cơ học và ứng suất nhiệt) của màng nhiều lớp sau khi đưa vào máy hoặc đóng rắn có thể làm giảm hiệu quả sự chuyển dịch của lớp phủ nhôm do ứng suất giữa các màng.

② Độ bám dính và độ bong tróc

Thường xuyêncó thể cải thiệntừ ba khía cạnh sau:

Một. Chọn mẫu keo có chất keo mềm và hiệu suất tuyệt vời tới rgiảm ứng suất cơ học lên nhômlớp áo lớp;

b. Nhiệt độ đóng rắn thấp hơn: cải thiện hiệu quả tỷ lệ co ngót của vật liệu cán và giảm ứng suất lên lớp phủ nhôm;

c. Cách sử dụng keo đúng cách:

• Chọn chất kết dính có độ linh hoạt và khả năng mở rộng phù hợp.

• Áp dụng hai biện pháp thích hợpgói keo tỷ lệ: khi keo được chuẩn bị,giảm thiểulượng chất đóng rắn một cách thích hợp để giảm phản ứng liên kết ngang của tác nhân chính và tác nhân đóng rắn cũng, dẫn đến giảmđộ giònvà căng thẳngbên trongnhiều lớp phim ảnh.

• Đảm bảo độ đồng đều của lớp phủ và lượng keo: giữ lượng keo tối thiểu, tạo độ đồng đều trên màng nền, tránh tạo đốm trắng và bong bóng khi cho vào máy, nhằm giảm ứng suất cho màng nhiều lớp.

• Quá trình phủ & dán nhôm: Đặc biệt khi không có dung môi sử dụng nhôm thích hợplớp áo và quá trình dán để tăng cường tính đồng nhất của lớp phủ keo và giảm nguy cơ xuất hiện các đốm trắng.

• Quá trình đóng rắn: Có thể sử dụng quá trình đóng rắn ở nhiệt độ thấp để giảm ảnh hưởng của ứng suất bên trong quá mức gây ra bởi sự co rút ở nhiệt độ cao của màng bên trong.